Kỹ thuật tạo hình sứ vệ sinh và quy trình sản xuất chi tiết

Việc áp dụng kỹ thuật tạo hình sứ vệ sinh không chỉ đóng vai trò quan trọng trong việc nâng cao chất lượng sản phẩm mà còn góp phần quan trọng vào việc bảo vệ sức khỏe cộng đồng. Quy trình sản xuất chi tiết trong ngành công nghiệp này không chỉ đòi hỏi sự chính xác và hiệu suất cao mà còn đặt ra những yêu cầu nghiêm ngặt về vệ sinh. Bài viết này sẽ đi sâu nghiên cứu về kỹ thuật tạo hình sứ vệ sinh và chi tiết về quy trình sản xuất, nhằm phản ánh sự tiến bộ và sự ưu việt trong ngành công nghiệp này, đồng thời nêu bật vai trò quan trọng của chúng trong việc đảm bảo an toàn và chất lượng cho người tiêu dùng.

1. Kỹ thuật tạo hình sứ vệ sinh

1.1. Kỹ thuật đúc: phân tích kinh tế kỹ thuật

Để hỗ trợ quá trình chọn phương pháp đúc, một phần mềm thiết kế đặc biệt để đánh giá tính kinh tế của từng kỹ thuật đúc theo khối lượng sản xuất được áp dụng. Trong đó, có 2 loại chính là việc sản xuất bệ xí WC và lavabô. Chi phí đúc cho cả WC và lavabô đã được tính toán cho mỗi công nghệ, dựa trên yêu cầu về khối lượng đầu ra, chi phí lao động, thời gian sử dụng của sản phẩm cụ thể và biến động về đầu ra do thị trường biến động.

1.1.1. Sản xuất bệ xí WC

Khi xem xét quá trình đúc của bệ xí WC, cần xác định và so sánh ba công nghệ chính: đúc áp suất thấp với tính truyền thống, sử dụng thạch cao và nhựa thông; đúc áp suất trung bình; và đúc áp suất cao. Để thực hiện sự so sánh này, sử dụng một số tiêu chí quan trọng, bao gồm cả sản lượng đầu ra và các yếu tố chi phí.

Kết quả được phân loại theo bốn mức sản lượng giả định, mỗi mức có một phạm vi khác nhau từ thấp đến cao. Và xem xét các yếu tố thứ yếu như chi phí nhân công (50 triệu lire/năm/công nhân), tuổi thọ của sản phẩm (10 năm), và khả năng biến động về đầu ra (+/-10). Các giá trị tuyệt đối của từng yếu tố này đã được so sánh để phản ánh sự chênh lệch giữa các công nghệ đúc.

Bên cạnh đó, ngay cả khi áp dụng công nghệ tạo hình tối ưu, các biến đổi đơn giá đáng kể giữa các loạt sản phẩm với số lượng nhỏ và lớn. Mặc dù phân tích ban đầu chỉ ra cách đánh giá tính thích hợp của một phương pháp đúc đối với đầu tư, sự lựa chọn cuối cùng còn phụ thuộc vào sự phát triển thị trường và khả năng thích ứng với biến động thị trường.

Đối với tuổi thọ của sản phẩm, ta tập trung vào việc phân tích tuổi thọ 2.5, 10 và 20 năm, với ví dụ về tình hình sản lượng trung bình. Cuối cùng, đánh giá tác động của biến động chi phí lao động, chỉ ra rằng giảm chi phí nhân công có ảnh hưởng đáng kể đến quyết định chuyển đổi công nghệ đúc từ áp suất cao đến đúc khuôn nhựa dẻo, đặc biệt là ở mức sản lượng cao.

1.1.2. Sản xuất lavabô

Đối với các sản phẩm gốm sứ, tiếp tục sử dụng các công nghệ sản xuất đúc tương tự như ví dụ trước, với những yếu tố chung như chi phí lao động, tuổi thọ sản phẩm và khả năng biến đổi đầu ra đã được xem xét. Như trong trường hợp của WC, xem xét bốn loại công suất giả định, với ba sản phẩm trong mỗi loại. Các cảnh sản xuất được phân loại như sau:

- Sản lượng thấp: 1000-3000 sản phẩm/năm

- Sản lượng trung bình thấp: 3000-9000 sản phẩm/năm

- Sản lượng trung bình cao: 9000-15000 sản phẩm/năm

- Sản lượng rất cao: 33000-39000 sản phẩm/năm

Về mặt định lượng, chi phí đúc tối thiểu được đạt được cho sản lượng thấp bằng cách sử dụng kỹ thuật đúc tay 25 lít/sản phẩm; ở mức sản lượng trung bình thấp, chi phí đúc sẽ thấp nhất với các khuôn đúc thạch cao 14 lít/sản phẩm; đối với sản lượng trung bình cao, chi phí sẽ thấp nhất với các khuôn đúc nhựa dẻo 10 lít/sản phẩm; và đối với sản lượng rất cao, kỹ thuật đúc áp suất cao giúp giảm chi phí xuống 7 lít/sản phẩm. So sánh giữa các giá trị này sẽ làm nổi bật sự chênh lệch đáng kể về chi phí giữa sản xuất nhỏ và sản xuất lớn.

Các biến đổi trong các yếu tố "thứ yếu" như biến đổi sản lượng, tuổi thọ sản phẩm và chi phí lao động sẽ gia tăng những thay đổi đã được nêu. Các dịch chuyển giữa các mức sản xuất dự kiến thường không tạo ra biến đổi đáng kể trong kỹ thuật đúc tối ưu, trừ khi ở mức sản lượng rất cao. Trong trường hợp này, kỹ thuật đúc áp suất trung bình trở nên ưu việt hơn so với kỹ thuật đúc áp suất cao khi biến động số lượng sản xuất vượt quá 30%.

Tuy nhiên, khi tuổi thọ dự kiến của sản phẩm giảm xuống chỉ còn hai năm ở mức sản lượng trung bình cao, ảnh hưởng sẽ ngược lại. Trong trường hợp này, kỹ thuật đúc áp suất cao trở nên kinh tế hơn so với kỹ thuật đúc áp suất trung bình.

Cuối cùng, giảm đáng kể chi phí lao động từ 50 xuống 30 triệu lít/năm đã làm cho kỹ thuật đúc khuôn nhựa dẻo trở nên ưa chuộng hơn so với kỹ thuật áp suất trung bình cho trường hợp sản lượng trung bình cao. Về quản lý tổ chức, các dữ liệu quan trọng về sản xuất quy mô lớn cũng đã được xem xét, ánh sáng qua các điều kiện thứ yếu cụ thể từ trước đó. Điều này làm rõ rằng đầu tư và chi phí vận hành cho công nghệ áp suất cao là lựa chọn hiệu quả kinh tế nhất.

1.2. Sản xuất một hỗn hợp sản phẩm

Cũng có thể áp dụng cùng một phương pháp phân tích cho các mô hình sản xuất phức tạp, mà chúng ta thường sử dụng như tiêu chuẩn trong công nghiệp hiện đại. Điều này có thể được thực hiện bằng cách xem xét quá trình sản xuất như một hỗn hợp sản phẩm, mỗi sản phẩm được xác định cụ thể thông qua khối lượng sản xuất. Phương pháp này giúp chúng ta chứng minh rằng việc sử dụng một tập hợp đa dạng các công nghệ đúc tối ưu là lựa chọn rõ ràng và thuận tiện hơn so với việc tuân theo một phương pháp duy nhất không linh hoạt, như đã được đề cập trước đó.

Tất nhiên, hiểu rằng các công nghệ đúc khác nhau tồn tại trong ngành công nghiệp, nhưng không thể khẳng định một cách chắc chắn rằng chúng luôn được áp dụng một cách hiệu quả để giảm thiểu chi phí.

2. Quy trình sản xuất sứ vệ sinh tiêu chuẩn

2.1. Tạo khuôn và đúc sản phẩm

- Sản xuất nguyên liệu và nghiền men: Trước khi đưa vào các nhà máy sản xuất, các nguyên liệu chính đều phải trải qua quy trình rửa và lọc cẩn thận. Các thành phần chủ yếu bao gồm:

Nguyên liệu hồ: Kaolin, đất sét, feldspar, silica,...

Nguyên liệu men: Silica, chất làm trắng, kẽm, CaCO3, feldspar,...

Các thông số quan trọng của men và hồ, sau khi đạt được tiêu chuẩn, sẽ được cung cấp vào ống dẫn để chuyển đến khu vực đúc tạo hình.

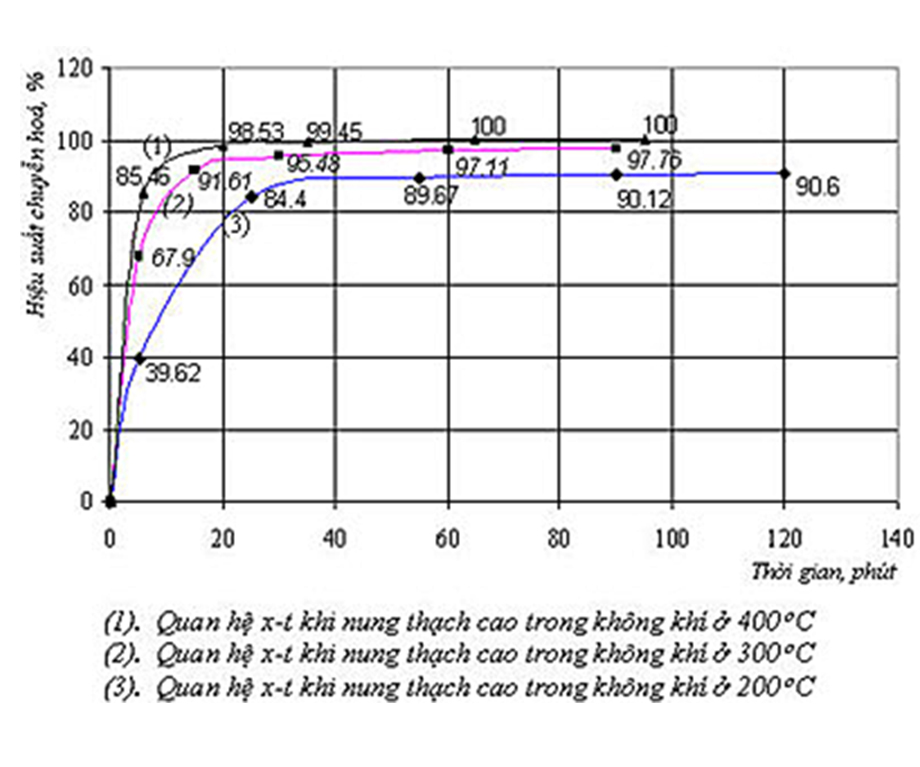

- Đúc tạo hình: Để tạo hình cho các thiết bị vệ sinh, những công nhân tại nhà máy sẽ sử dụng khuôn mẫu được làm từ vật liệu như thạch cao hoặc nhựa. Sau khi hỗn hợp được khuấy đều trong thùng trong vài giờ, chúng sẽ được rót vào khuôn. Sau đó, quá trình đóng rắn và mất nước sẽ diễn ra, làm cho hỗn hợp trở thành thiết bị vệ sinh có hình dạng mong muốn.

2.2. Hoàn thiện mộc

Sau khi được loại khỏi khuôn, các sản phẩm sẽ trải qua quá trình cắt via và làm sạch theo kích thước chính xác theo bản vẽ kỹ thuật. Một quy trình kiểm tra mộc chi tiết được thực hiện để đảm bảo chất lượng, sau đó sản phẩm được bôi dầu và trải qua quá trình sấy mộc. Tất cả sản phẩm đều được kiểm tra và đảm bảo đạt đến tiêu chuẩn chất lượng 100%.

2.3. Phun men

Sau khi hoàn tất quá trình bôi dầu để phát hiện lỗi và sấy khô, các sản phẩm tiếp theo sẽ trải qua quá trình phun men, với mỗi lớp men có độ dày tối thiểu là 0.5mm. Độ dày của lớp men sẽ được điều chỉnh tùy thuộc vào loại sản phẩm cụ thể, và người thợ sẽ thực hiện cân đối độ dày để đảm bảo tính phù hợp.

Ngày nay, các sản phẩm vệ sinh chất lượng cao thường được phun men bằng công nghệ hiện đại, như việc sử dụng Men Nano Titan. Men này không chỉ có khả năng diệt khuẩn tới 89%, theo kiểm định của Viện Pasteur HCM, mà còn có khả năng chống bám dính và chống ố mờ trên bề mặt sản phẩm sứ. Điều này không chỉ gia tăng tuổi thọ cho sản phẩm mà còn đảm bảo an toàn và sức khỏe cho người sử dụng.

2.4. Nung sản phẩm

- Công đoạn nung: Sau giai đoạn tráng men, sản phẩm được chuyển vào lò nung. Tại đây, thiết bị sứ vệ sinh trải qua quá trình nung kéo dài khoảng 4 tiếng, với nhiệt độ cao nhất đạt 1200 độ C. Quá trình này được kiểm soát chặt chẽ thông qua hệ thống tủ số liệu điện tử. Sản phẩm sứ vệ sinh chất lượng cao sẽ trải qua quá trình nung trên dây chuyền tự động hiện đại, sử dụng công nghệ tiên tiến từ châu Âu.

- Kiểm tra tiêu chí sau khi nung tại phòng thí nghiệm:

Độ hút nước 0,5% ~ 1%: Mẫu sứ được đun ở 100 độ C trong 4 giờ, sau đó để nguội 20 giờ và cân lại khối lượng để xác định độ hút nước.

Sốc nhiệt: Sứ phải đảm bảo không nứt vỡ khi trải qua sốc nhiệt với độ chênh lệch 120 độ C.

Bền nhiệt: Sứ không được phép nứt vỡ hoặc bong men dưới áp suất và nhiệt độ cao.

Kích thước: Đo đạc kích thước chính xác, độ nghiêng vênh và các thông số khác.

2.5. Lắp ráp và hoàn thiện

Giai đoạn cuối cùng này đóng vai trò quan trọng trước khi sản phẩm chính thức đến tay người dùng.

- Thử nghiệm tính năng: Tất cả sản phẩm trải qua quy trình kiểm tra chất lượng đầy đủ. Việc thử khí và thử nước được thực hiện trên 100% sản phẩm để đảm bảo tính hoạt động của hệ thống xả nước và tính năng xả trước khi sản phẩm được xì khô và lắp ráp.

- Đóng gói: Sản phẩm sau đó được đóng gói chặt chẽ theo các quy định. Việc quét mã vạch, sử dụng bao bì cứng cáp, in ấn rõ ràng và việc sử dụng dây đai bảo vệ đều được thực hiện để đảm bảo sản phẩm đến tay người dùng với tình trạng hoàn hảo và an toàn.

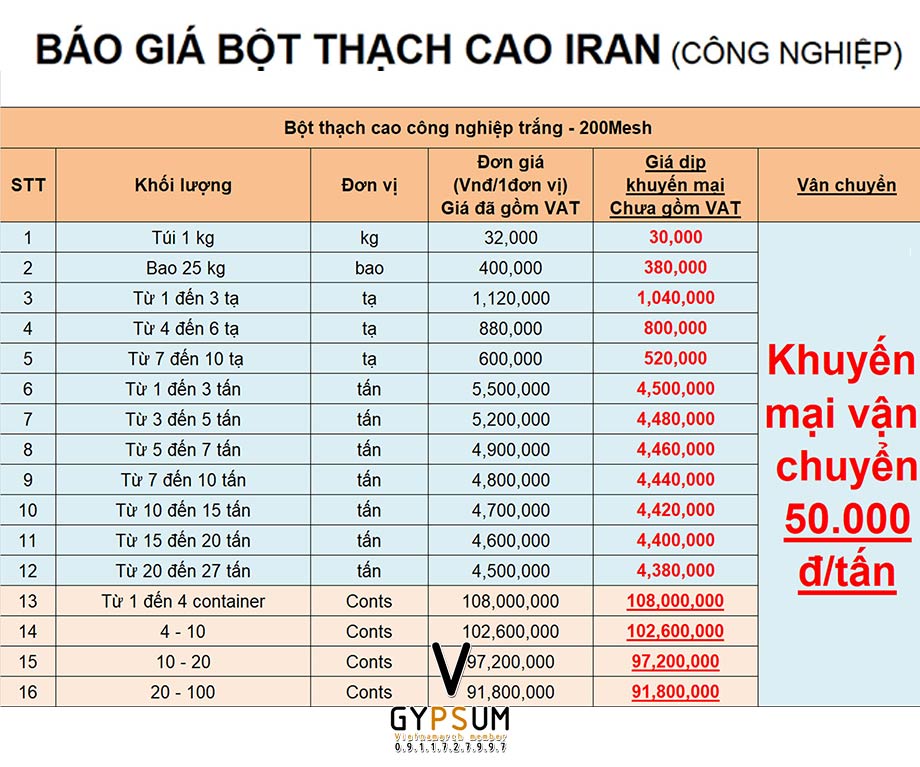

3. Đơn vị cung cấp thạch cao đúc khuôn uy tín

Trong sứ mệnh cung cấp thạch cao đúc khuôn, Vietnamarch đã không ngừng nỗ lực và cam kết mang đến cho khách hàng những sản phẩm chất lượng và dịch vụ uy tín. Chúng tôi tự hào với đội ngũ kỹ sư và công nhân tận tâm, sáng tạo, luôn theo đuổi sự hoàn hảo trong từng sản phẩm.

Với quy trình sản xuất tiên tiến, kiểm soát chất lượng chặt chẽ và đội ngũ nhân viên chuyên nghiệp, Vietnamarch cam kết tiếp tục phát triển và đa dạng hóa dịch vụ để đáp ứng nhu cầu ngày càng cao của thị trường. Chúng tôi xin chân thành cảm ơn sự tin tưởng và ủng hộ của quý khách hàng trong thời gian qua. Sự hài lòng của khách hàng là động lực lớn nhất để chúng tôi không ngừng hoàn thiện, đồng hành cùng doanh nghiệp và các đối tác trên con đường phát triển.

Vietnamarch - Đơn vị phân phối bột thạch cao uy tín: 0918.248.297